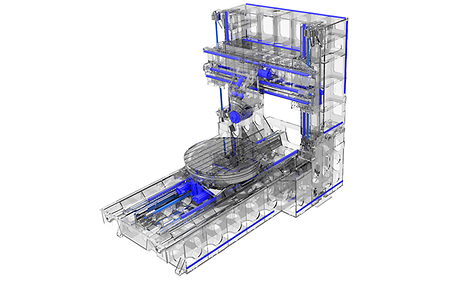

DMC 340 U (FD)

Die Portalbaureihe von DECKEL MAHO – über 1.000 installierte Maschinen im Feld.

Highlights

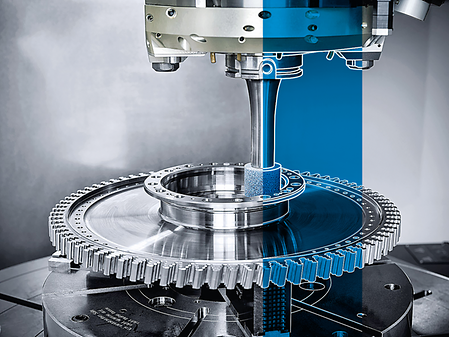

Komplettbearbeitung

- Fräsen und Drehen in einer Aufspannung mit DirectDrive Tisch mit einem Drehmoment bis zu 10.200 Nm

- Beste Oberflächenergebnisse durch Technologieintegration Schleifen

Präzision

- Maximale Bauteilgenauigkeit durch wassergekühlten Vorschubantrieb

- Bandfilteranlage mit 2.500 l im Standard

- Höchste Langzeit-Genauigkeit durch gekühlte Linearführungen und aktive Spindel Verlagerungs-Kompensation.

Performance

- Hohe Dynamik mit Vorschubgeschwindigkeiten bis zu 60.000 mm/min

- Auch in Fräs-/Dreh - Ausführung verfügbar

- Palettenwechsler für hauptzeitparalleles Rüsten im Standard

- Größte Spindelvielfalt am Markt: powerMASTER Motorspindel mit 1.000 Nm und torqueMASTER Getriebespindel mit 1.800 Nm

Effizienz

- Energieverbrauch reduzieren durch intelligente bedarfsgerechte Aggregate.

- Portalbauweise mit vertikal verfahrbarem Querträger mit hydraulischem Gewichtsausgleich.

- Schnelles innovatives Radmagazin mit bis zu 243 Werkzeugen bei minimaler Aufstellfläche.

Anwendungsbeispiele

Automation

Standardautomatisierung und maßgeschneiderte Lösungen im VERTICO-Design

Automatisierung ist ein Schlüsselelement der digitalen Produktion. Jede DMG MORI-Maschine kann mit einer Standardautomatisierung oder mit einer maßgeschneiderten Automatisierungslösung für flexible Fertigungssysteme aufgerüstet werden:

RPS 4 / 5 - Maschinenintegrierte Automation mit minimalem Platzbedarf

- Mannlose Schichten durch Rundspeichersystem mit bis zu 12 Paletten

- Handhabung von Werkstücken bis zu ø 3.400 × 1.650 mm, 10.000 kg max.

- Reduzierung der Nebenzeiten durch hauptzeitparalleles Be- und Entladen

- Flexible Produktion von unterschiedlichen Teilen

- Pallet Master - zur komfortablen und einfachen Steuerung der Automatisierung direkt über die Maschinensteuerung.

Ganzheitliche Automation auf dem Shopfloor

- Kollaborative Automationslösung mit freier Layoutgestaltung

- Omnidirektionale Bewegung für minimalen Platzbedarf (Wendekreis 0 m)

- Basis für zusätzliche Aufgaben, z. B. Werkzeughandling, Späneentsorgung, etc.

- Materialtransport von Europaletten 1.200 x 800 mm

- Maximales Transportgewicht von bis zu 2.000 kg

- Sicherheit basierend auf Sick und Siemens-Technologie

- Autonomer Transport von Materialpaletten

- Tragfähigkeit bis zu 2000 kg

- Kompakt und wendig

- Integration in bestehende Prozesse

- Autonomer Transport von Spänewägen

- Automatischer Abholauftrag vom DMGMORI Leitrechner

- Integration in bestehende Materialprozesse

- Verlängerung der Autonomität der Werkzeugmaschine über die Nacht oder das Wochenende

- Flottentauglich

- Werkzeugidentifikation im Standard

- Schnelle Installation des Automatisierungssystems

- Zuverlässige Technik mit bewährten Komponenten

- Integration in bestehende Produktion möglich

- Werkzeugabmessungen ø 280 / 400 mm

- Max. Werkzeuggewicht 30 kg

- Transportgewicht 720 kg (24×30 kg)

- Maximale Anzahl an Werkzeugen: 24 Stk.

Flexibles Werkzeugmagazin für mehr als 4.000 Werkzeuge

- Modulares Konzept mit stufenweiser Erweiterungsmöglichkeit um 360 / 240 Formen (ISO 40 / 50 Aufnahme)

- Sehr geringer Platzbedarf mit nur 29 m2

- Integrierte Werkzeugbeladelösung für Portal-Werkzeugshuttle oder mit AMR 2000 Tools

- Höchste Transportkapazität durch das Tool - Shuttle

- Transfer von bis zu 8 Werkzeugen gleichzeitig

- Bewährte Radmagazintechnologie mit über 1.600 verkauften Einheiten

- Autonomer Transport von bis zu 24 Werkzeugen zwischen dem CTS (Zentrales Werkzeugmagazin) und der Maschine

- Schnelle Installation des Automatisierungssystems

- Integration in bestehende Produktion möglich

- Max. Werkzeugabmessungen ø 280 / 650 mm

- Max. Werkzeuggewicht 30 kg

- Transportgewicht 720 kg (24 × 30 kg)

- Portal Werkzeughandling für höchste Effizienz, Transport von bis zu 80 Werkzeugen pro Stunde

- Transport von 16 Werkzeugen (2×8 Einheiten)

- Schneller Werkzeugwechsel mittels drehbarer Einheit

- Max. lineare Geschwindigkeit: 80 m/min

- Tool Loading Station TLS - Schnittstelle an Maschine und CTS

Moderne Palettenpoolsystem für bis zu 8 Maschinen und 99 Paletten

- Handhabung von Werkstücken bis zu ø 3.400 x 2.000 mm, 10.000 kg

- Sehr flexibles Palettenpoolsystem für bis zu 8 Maschinen, 99 Paletten und 5 Rüstplätzen

- Handling von bis zu drei verschiedenen Palettengrößen in einem System möglich (2 Größen für Maschinenpaletten und eine Größe für Materialpaletten)

- Steuerung direkt über DMG MORI Leitrechnersoftware LPS

- Integration in Kundennetzwerk / Workflow möglich

- Überwachungs- und Verwaltungstools für alle relevanten Bereiche (Planung, Werkstücke, Spannen, Werkzeuge, etc.)

- Werkzeugverwaltungssystem MCC-TMS

Steuerung & Software

- Technologieintegration Flachschleifen auf Standardmaschinen für beste Oberflächenergebnisse

- Möglichkeit zur Geradheitskompensation durch Definition von Stützpunkten

- Körperschallunterstützes Anfahren im Zyklus

- AKZ-Düseneinheit für bestmögliche Spülung des Schleifspalts optional verfügbar

- Wuchten von Werkzeugen in der Maschine für hohe Oberflächen-Anforderungen sowie Maschinenschutz

- Überprüfung der Wuchtgüte der Spindel

- Wuchtgüte bis zu 0,3 g/mm

- Abrichten eines Profils auf der Schleifscheibe mittels angetriebener Profilrollen (negativ)

- Volle Ausnutzung von AE-Sensor und integrierten Abrichtstrategien

- Hohe Zeitersparnis sowie hoher Abrichtgenauigkeit durch kundenspezifische Abrichtscheibenentwicklung

- Höchste Genauigkeits- und Oberflächenanforderungen an die Lauffläche nur mittels Profilschleifscheibe realisierbar

- Ermöglicht Anwendungen, die bisher nur mit Schleifmaschinen möglich waren

- Einfache Handhabung durch Verwendung aller bekannter Schleifhilfen (Zyklen, AE-Sensor)

Produktive Komplettbearbeitung

Kostengünstige Verzahnung auf Standardmaschinen mit Standardwerkzeugen

Flexibel für unterschiedliche Verzahnungen

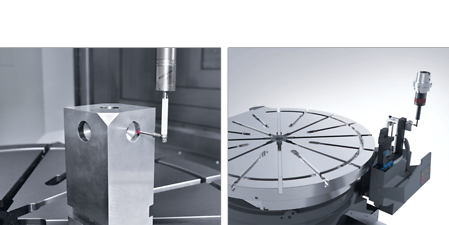

Qualitätsprüfung im Prozess

- Programmerstellung auf Basis von Rohteilzeichnungen und Verzahnungsdaten

- Rotatorische Ausrichtung nach Wärmebehandlung

- Schnittstelle für Koordinatenmessgerät (Klingenberg, Leitz, Zeiss)

- Kreisförmige Bewegung der Werkzeugschneide, wobei die Orientierung der Schneide immer auf das Zentrum des Kreises gerichtet ist

- Möglich für Außen- und Innenbearbeitung

- Synchronisation und Werkzeugweg vom Zyklus gesteuert

- NEU: in der Version 2.0 komplexe Drehkonturen möglich (zur Zeit nur an der DMU 50 verfügbar, weitere Maschinentypen folgen) Kundennutzen

- Einfache Herstellung von Dichtflächen, die nicht gefräst werden dürfen

- Komplette Bauteilbearbeitung in einer Aufspannung möglich

- Reduzierte Investitionskosten für Werkzeuge

- Geometrischer Fingerprint der Maschine Volumetrische Kalibrierung auf Knopfdruck

- Kompensation von Abweichungen (Maß-, Winkelfehler und Geradheit der Linearachsen)

- Einfache Handhabung und Durchführung durch den Kunden direkt an der Maschine

- Messen mit angestellter Werkzeugachse

- Dialoggeführte Programmierung der Messzyklen

- Positionierung der Messpunkte mit Rotationsachse

- Höchste Flexibilität bei der Bearbeitung von Strukturbauteilen durch variable Ausrichtung des Winkelkopfes

- Automatische CAD / CAM Programmierung

- Automatische Berechnung des TCP und Kombination mit bestehenden, steuerungsseitigen Funktionen

- Vermessung von Stegen und Nuten an Bauteilen

- Messung von Durchmessern an schwer zugänglichen Stellen

- Erhältlich mit manuellen und ausfahrbaren Kalibriereinheit Paketinhalt

- L-Messtaster Kundenspezifisch ausgelegt

- flexible Einsatzmöglichkeiten

- In Prozessmessung

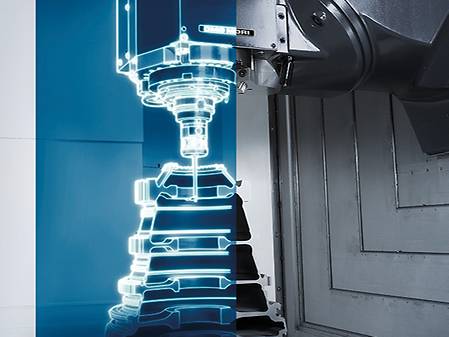

- Volle Ausnutzung des Arbeitsraumes bei Innenbearbeitung von hohen Werkstücken mit langen Werkzeugen

- Positionsänderungen der B-Achse Während der Drehung werden von der X- und Y-Achse ausgeglichen

- Die Z-Achse bleibt während der Bewegung der B-Achse auf der Rückzugsposition

- Einfache Programmierung

- kollisionsfreies Eintauchen ins Werkstück

- sicheres Ausfahren vom Werkstück

- Lösungen für den sicheren Prozess und für den effizienten Einsatz von wichtigen Bearbeitungsschritten

- Anwendungen: Kegelreinigung, Werkzeugdatenüberwachung, sichere Rückzugsbewegung, Gewindebohren, Tieflochbohren, Außengewinde- und Zapfenfräsen, Innengewinde- und Kreisfräsen, Rückwärtssenkzyklus

- 12 gespeicherte Bearbeitungsstrategien für Abspanen, Tieflochbohren, Taschenfräsen, …*

- Laufzeitoptimierung durch individuelle Anwendung

- Sicheres Freifahren nach Programmabbruch

- Werkzeugdaten Überwachung

- Spanerkennung an Plan- und Kegelauflage

- Überwachung der Einzugskraft

- Schneidenbrucherkennung im Prozess mittels Symmetrieüberwachung des Biegemoments je Schneide (Polarplot)

- Visualisierung des Biegemoments über den zeitlichen Verlauf mittels Graph

- Automatische Erkennung der Werkzeugspannkraft für durchgängig hohe Prozessstabilität

- Vordefinierter Zyklus für automatische Schmierung, alle 75 h oder nach 20.000 Werkzeugwechsel

- Leckageerkennung und Verbrauchsmessung des Pneumatik-Systems

- Zeitsparende effiziente Schmierung ohne Bedienereingriff

- Hohe Transparenz durch Anzeige der durchgeführten Schmierzyklen und der aktuellen Einzugskraft

- Datenaufzeichnung in Kombination mit dem Condition Analyzer für weitere Analysen der Luftverbräuche und Einzugskraftveränderung

- Vibrationsüberwachung im Prozess

- Maschinenschnellabschaltung im Falle eines Crashs

- Manuelles Freifahren auch in geschwenkter Bearbeitungsebene

- NEU: Drehmomentüberwachung

- NEU: Empfohlen mit Protection Package für CTX TC Maschinen

- Vermeidung von Werkzeugbruch

- Erhöhung der Maschinenverfügbarkeit

- Schadensverringerung

- Gerade und schräge Außen- oder Innenstirnräder und Keilwellenverzahnungen

- Pfeil-Verzahnung mit Zahnversatz an Dreh-Fräsmaschinen*

- Ballige Verzahnung durch mathematische Transformation der 6. virtuellen Achse* an TC-Maschinen

*an CTX TC mit Gegenspindel

- Überlagerung der Drehbewegung durch zusätzliche X- und Y-Hübe

- Anwendbar für Dreh- und Fräsbearbeitung

- Exzentrische Geometrien einfach herstellbar

- Exakte Achskopplung und Synchronisation im Hintergrund

- Prozessorientiertes Anpassen der Vorschubgeschwindigkeit in Relation zur Tischbeladung von Fräsmaschinen

- Minimierung der Bearbeitungszeit bei Maximierung der relevanten Bauteilqualität

- NEU: Jetzt auch für CTX TC Verfügbar. Ideales Bearbeitungsergebnis bei höchster Maschinendynamik.*

*ohne Berücksichtigung von Futtergewicht und Bauteil

- Einfache Bedienung zur Einstellung der Maschinendynamik mit Antriebsparameter von DMG MORI

- Zeitersparnis beim Schruppen

- Hohe Oberflächengüte beim Schlichten

- Einfach bedienbar durch drei Parameter und ohne zusätzliche Sensorik

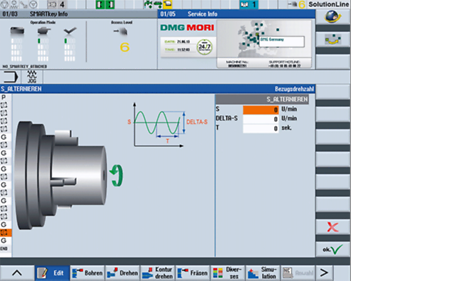

- Vermeidung von Vibrationen durch gezielte Anpassung der Drehzahl

- Anwendung für die Haupt- und Gegenspindel oder bei Fräsmaschinen mit FD-Tischen mit Direct Drive

- Kein manueller Eingriff des Bedieners

- Identische Wiederholbarkeit bei allen Bauteilen

- Erhöhte Prozesssicherheit bei speziellen Anwendung durch Vermeidung von Vibrationen

- z. B. beim Einsatz langer dünner Bohrer

- z. B. bei Frästeilen mit kritischer Aufspannung

Drehen

- Drehen, Fräsen und Schleifen in einer Aufspannung

- Schleifzyklen für Innen-, Außen- und Planschleifen sowie Abrichtzyklen

- Körperschall-Sensorik zum Anfahren und Abrichten

- Vollintegrierte Messzange für relative und absolute LIVE-Messung – Hauptzeitparallel

Fräsen

- Beste Oberflächenqualität durch Integration der Schleiftechnologie

- Schleifzyklen für Innen-, Außen- und Planschleifen sowie Abrichtzyklen

- Körperschallsensorik zum Anfahren und Abrichten

- 1.300 l Kühlmittelanlage mit integriertem Zentrifugalfilter für die Filtrierung bis zu einer Partikelfeinheit von > 10 μm

- AKZ-Düseneinheit optional verfügbar für bestmögliche Spülung des Schleifspalts

- Erweiterung der technologischen Grenzen der CTX TC

- Oberflächengenauigkeit < 0,4 μm

- Rundheit < 5 μm

- Qualität IT5 bei ø > 30 mm

- Oberflächengenauigkeit < 0,4 μm

- Rundheit < 5 μm

- Qualität 5 für ø < 120 mm

- Qualität 4 für ø > 120 mm

Drehen

Messung und Korrektur der Position von Dreh- und Schwenkachsen (C4, C3, B)

Durchhangkompensation möglich

Einsetzbar in Kombination mit Standardtaster vom Kunden (empf. Renishaw, Blum)

Fräsen

- Toolkit zur Überprüfung und Korrektur der kinematischen Genauigkeit von 4- und 5 Achs Maschinenkonfiguration

- Alle Kopfvarianten und Tischachsen

Zuverlässige Re-Kalibrierung der Maschine vor einer hochgenauen Bearbeitung

Durchgehende Dokumentation der Maschinengenauigkeit

Keine Fehlteile aufgrund von unbekannten Geometrieabweichung

- Periodische Rekalibrierung der Maschine mit durchgängiger Dokumentation

- Höchste kinematische Genauigkeit in Eigenregie

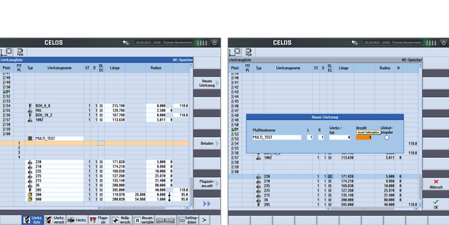

- Effizienter Einsatz von mehrschneidigen Drehwerkzeugen mit mehr als einer Schneide auf Dreh-Fräs und Fräs-Drehmaschinen

- Mehrere „Schwesterwerkzeuge“ auf einem Grundträger

- Reduzierung von Werkzeugwechselzeiten

- Einsparung von Werkzeug- Magazinplätzen

Service & Training

Downloads & Technische Daten

Besondere Fachbeiträge, Analysen und Hintergründe zu Themen, die unsere Branche bewegen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf viele nützliche digitale Funktionen und Services und haben Sie alle wichtigen Daten im Blick. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf das Share Hub und viele weitere nützliche digitale Funktionen und Services. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Für allgemeine Anfragen nutzen Sie bitte unser Kontaktformular.

Für Service und Ersatzteil-Requests verwenden Sie bitte das my DMG MORI Portal: https://mydmgmori.com/

Vielen Dank für Ihr Interesse.

Bitte füllen Sie für den Download des angefragten Dokuments das untenstehende Formular aus.

Wenn Sie die Speicherung von Cookies akzeptieren, erscheint dieses Formular nur einmal während Ihres Besuchs.