Perfekt geregelter Dampfdruck für die Energiegewinnung

Präzise, passioniert, professionell – seit 1967 ist HORA ein zuverlässiger Partner für langlebige und wartungsarme Regelarmaturen. Inzwischen vertrauen viele Kunden aus aller Welt auf die Ingenieurskunst aus Schloß Holte-Stukenbrock. Ob in der Energiebranche, Gasinfrastruktur, Prozesstechnik, Gebäudetechnik oder in anderen Branchen, das 320-köpfige Team stellt die Anforderungen seiner Kunden in den Vordergrund. Das Unternehmen setzt auf Qualität, Sicherheit und Effizienz und meistert täglich die Herausforderungen in einem umkämpften Markt. Schon seit 2008 setzt HORA auf die 6-seitige Komplettbearbeitung, um die anspruchsvollen Werkstücke wettbewerbsfähig herstellen zu können. Den Anfang machten damals drei CTX gamma TC Maschinen von DMG MORI. Von 2021 bis heute wurden zudem sechs CTX beta Modelle installiert, fünf davon ebenfalls in der Dreh-Fräs-Variante. Mit der jüngsten Anschaffung, einer CTX beta 1250 TC setzt HORA einen weiteren Meilenstein. Die Maschine bearbeitet dank des exklusiven Multi-Gewindezyklus 2.0 von DMG MORI Spindeln inklusive hochgenauer Trapezgewinde mit einer um 50 Prozent gesteigerten Produktivität.

Präzise Regelarmaturen aus einer Hand

Viele Kraftwerke erzeugen Energie dadurch, dass sie mit Wasserdampf Turbinen antreiben, die einen Generator antreiben. Dort wird die Bewegungsenergie wie in einem Dynamo in elektrischen Strom umgewandelt. Der Wasserdampf muss dafür über ein komplexes System aus Leitungen und Ventilen auf den richtigen Druck und Dampfgüte geregelt werden. Genau hier kommt HORA mit passgenauen Regelsystemen ins Spiel. „Wir kennen die technologischen, kommerziellen und organisatorischen Herausforderungen unserer Kunden sehr genau“, so Andreas Petker, Leitung Zerspanung. „Jedes Projekt ist einzigartig, sodass wir von der Entwicklung über die Fertigung bis hin zur Endmontage immer wieder vor neuen Herausforderungen stehen.“ Hier zeige sich die Stärke von HORA: „Unsere innovativen Lösungen gewährleisten einen reibungslosen Betrieb, optimieren Abläufe nachhaltig und steigern die Performance.“

6-seitige Komplettbearbeitung auf Dreh-Fräszentren von DMG MORI

Da die Regelarmaturen aus einer Vielzahl an anspruchsvollen Komponenten bestehen, hat deren Präzision einen wesentlichen Anteil an dieser Performance. „Deshalb nutzen wir in der Zerspanung ausschließlich hochgenaue Werkzeugmaschinen“, verweist Andreas Petker auf den Maschinenpark mit insgesamt zehn Drehzentren von DMG MORI. „Insbesondere die Komplettbearbeitung ist für eine wirtschaftliche und qualitätsorientierte Fertigung essenziell.“ Damit erklärt er den hohen Anteil an Dreh-Fräszentren. Größere Komponenten werden auf drei CTX gamma 2000 TC bearbeitet, für die sich HORA seinerzeit wegen der anwenderfreundlichen ShopTurn-Programmierung entschied. Für Waldemar Benks – er ist in der Zerspanung zuständig für die Prozessauslegung – ein wichtiger Faktor im Tagesgeschäft: Wir programmieren die Bauteile in diesen Fällen ausschließlich an der Maschine, sodass der Bedienkomfort entscheidend ist.“

CTX beta TC für höchste Bauteilvielfalt

Die später angeschafften CTX beta TC Modelle bieten Platz für ein extrem breites Bauteilspektrum. „Dank ihrer Vielseitigkeit können wir diese Maschinen praktisch permanent auslasten“, erklärt Andres Petker. Eine CTX beta 1250 TC verfüge zudem über einen Robo2Go,, der Aufträge mit Kleinserien in mannlosen Schichten abarbeite. „Die Regel sind jedoch Einzelteile, die im ersten Versuch korrekt bearbeitet werden müssen, weil das Rohmaterial oder die Gussteile eigens für den Auftrag beschafft werden“, betont Andreas Petker. Den hohen Anspruch in der Fertigung erfüllt HORA mit gut ausgebildeten Fachkräften – auch aus der eigenen Lehrwerkstatt. Hier kommt ebenfalls eine Drehmaschine von DMG MORI, eine CTX 350, zum Einsatz.

50 Prozent produktiver durch Multi-Gewindezyklus 2.0

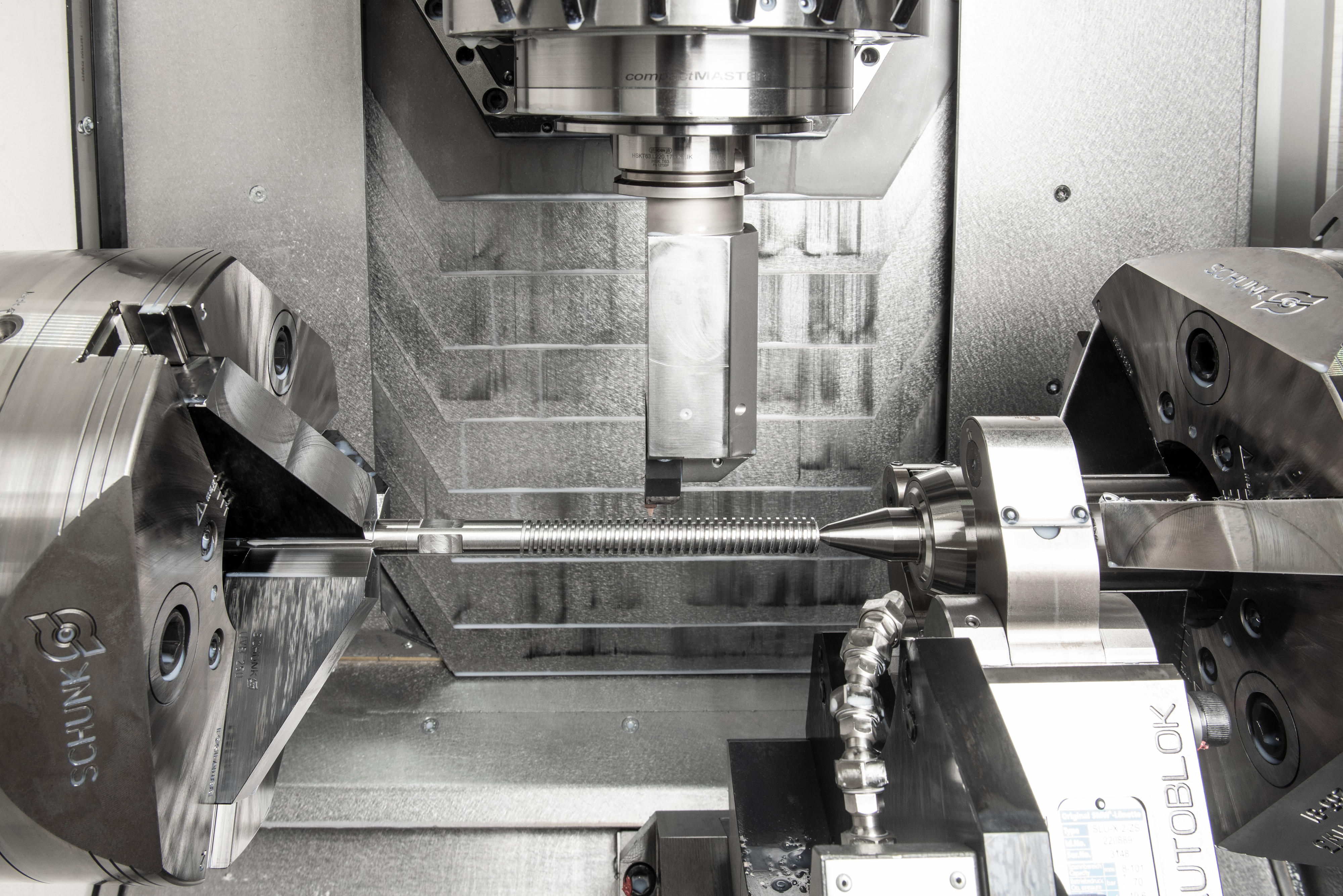

Die Programmierung der CTX beta TC Drehzentren erfolgt zentral über ein CAD/CAM System. „Wir haben alle Maschinen gleich ausgestattet, damit wir die Programme hier jederzeit flexibel abarbeiten können“, schildert Waldemar Benks den Arbeitsablauf. Das jüngste Modell verfüge darüber hinaus über eine Lünette und den Multi-Gewindezyklus 2.0 von DMG MORI. „Diese Besonderheit hat maßgeblich zur Kaufentscheidung beigetragen.“ Der Technologiezyklus erlaubt eine freie Definition von Konturen, Steigungen und Gängen. „Damit wurde die Maschine für uns besonders interessant, weil wir einen guten Weg sahen, die Fertigung von Spindeln mit anspruchsvollem Trapezgewinde produktiver zu gestalten“, ergänzt Andreas Petker. Das Ergebnis hat die Erwartungen bestätigt. Die Produktivitätssteigerung liegt bei 50 Prozent. „Das liegt sowohl an der einfachen Programmierung mit Hilfe des Technologiezyklus als auch an speziellen Werkzeugen, die wir für diese Anwendung gemeinsam mit dem Werkzeughersteller Paul Horn entwickelt haben“, blickt Waldemar Benks auf das umfangreiche Projekt. Die Werkzeuge würden vibrationsarm arbeiten und dadurch höhere Standzeiten und eine bessere Prozesssicherheit bieten. „Das ist zum einen effektiver, zum anderen können wir die Maschine nun auch unbeaufsichtigt arbeiten lassen.“

Langfristig wettbewerbsfähig durch Prozessintegration

Andreas Petker freut sich über Erfolge wie diese Prozessoptimierung: „Innovative Bearbeitungsstrategien bieten großes Potenzial, immer mehr Prozesse in einen Arbeitsraum zu integrieren.“ Deshalb plane HORA für die Zukunft weitere Investitionen in die Komplettbearbeitung auf Dreh-Fräszentren. „Wir erleben im Markt, auch durch den verstärkten Ausbau von regenerativer Energiegewinnung, einen starken Wandel zu anspruchsvolleren Produkten in kürzerer Lieferzeit. „Mit den entsprechenden Fertigungskapazitäten und einem hohen Maß an Flexibilität und hoher Produktivität werden wir langfristig wettbewerbsfähig „Made in Germany“ arbeiten.“

Holter Regelarmaturen GmbH & Co. KG

Helleforthstrasse 58-60

D-33758 Schloß Holte-Stukenbrock

HORA

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.