19.12.2022|Digitization

Was ist der „Digital Twin“?

Die industrielle Fertigung sieht sich mit immer neuen und wachsenden Herausforderungen konfrontiert. Der Fachkräftemangel ist längst allgegenwärtig. Hinzu kommen kürzere Produktlebenszyklen und höhere Variantenvielfalt bei kleineren Losgrößen. Zugleich fordern die Marktdynamik und sich verändernde Lieferketten immer höhere Maschinenauslastungen, mehr Transparenz über die Fertigung und die Befähigung der Mitarbeiter, ihre Aufgaben zielgerecht durchführen zu können. In diesem komplexen Umfeld gilt das Konzept des digitalen Zwillings als großer Hoffnungsträger. Grund genug, hier einmal über die Grenzen der Realität zu blicken und sich der Frage zu widmen: „Was also ist ein digitaler Zwilling?“

Digital Twin: Digitales Modell des realen Objektes

Dr.-Ing. Daniel Niederwestberg, Bereichsleiter Digital Twin vor der DMU 340 Gantry

Das Wichtigste vorweg: Gemessen am menschlichen Verständnis ist der Begriff des digitalen Zwillings aus technischer Sicht unzureichend. Zwar geht es sehr wohl um die Umwandlung einer tatsächlichen oder angenommenen Realität mit all ihren Details und Eigenschaften in den digitalen Raum. Solch ein digitales Replikat wäre allein jedoch völlig handlungsunfähig und damit wertlos.

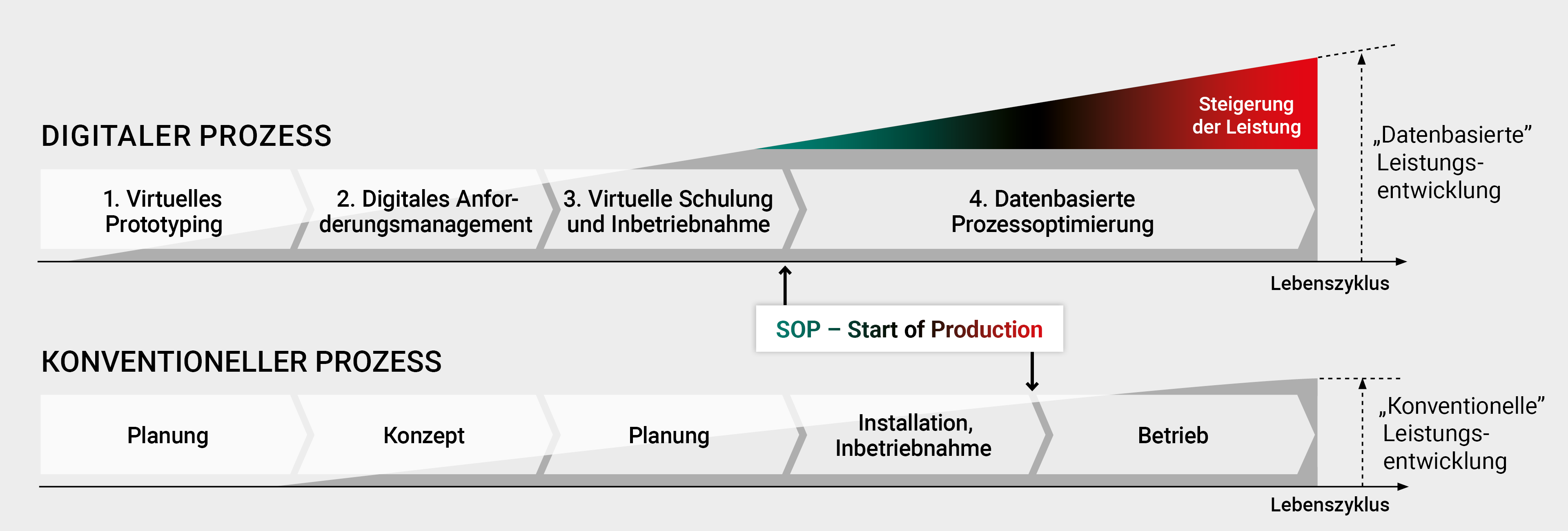

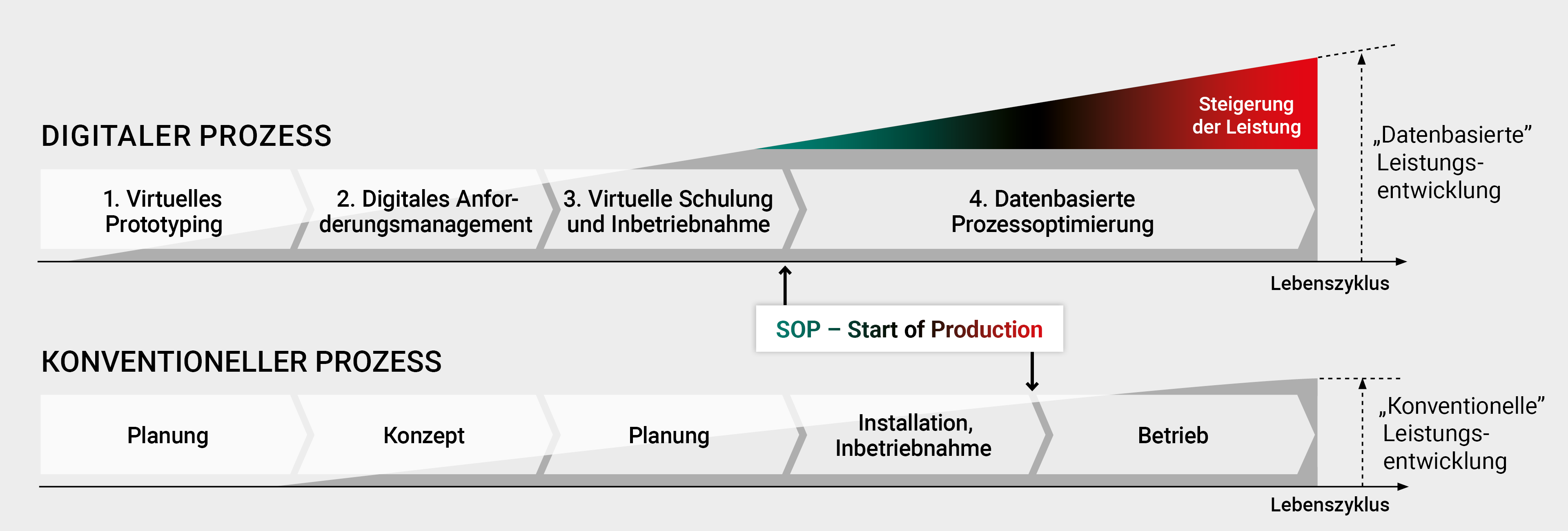

Real wertvoll wird der Digital Twin erst durch das digitale Modell des realen Objektes und dessen digitalen Schatten. Digitale Modelle sind demzufolge dynamische 3D-Darstellungen eines realen Objekts, die für Simulationen und Analysen verwendet werden können. Die zugehörigen digitalen Schatten der entsprechenden realen Bauteile repräsentieren ihrerseits die erfassten bzw. zu simulierenden Daten dieser Modelle. Erst durch die Einbeziehung von digitalen Modellen und digitalen Schatten des tatsächlichen Bauteils wird schließlich der digitale Zwilling in die Lage versetzt, in einem fortwährenden Regelkreis aus Simulation, Analyse und Optimierung anhand der generierten Informationen die betreffenden Produkte und Prozesse zu verbessern bzw. Fehlern vorzubeugen.

Kundenvorteile

Die zu erschließenden Mehrwerte sind mannigfaltig. Der DMG MORI DIGITAL TWIN beispielsweise differenziert seine Kundenvorteile in drei Bereiche:

- Steigerung der produktiv genutzten Spindelstunden

- Verlagerung von nicht produzierenden Tätigkeiten wie Einfahrprozessen und Programmierung in die virtuelle Welt

- Verhinderung von Maschinenausfällen aufgrund von Kollisionen

- Reduzierung der Bauteilkosten

- Reduktion der Zykluszeiten durch Prozessoptimierung und Transparenz von Kostentreibern

- Verhinderung von Ausschuss durch vorherige Simulation und vereinfachte Fehlerdetektion

- Befähigung der Mitarbeitenden

- Reduzierte Fehlerquote durch frühe Schulung und ggf. fortwährendes Training

- Vereinfachung komplizierter Arbeitsaufgaben durch Steigerung der Transparenz

Realitätsgetreue Probebearbeitungen und Trainings

Konkret kann mit dem DMG MORI DIGITAL TWIN also unter anderem eine geplante Maschine komplett im virtuellen Raum entwickelt und deren Fähigkeit mit virtuellen Steuerungen, Werkzeugen, Spannmitteln und Werkstücken so lange simuliert, analysiert und verbessert werden, bis das Ergebnis allen Erwartungen an die Innovation entspricht. Jeder Tastendruck an der Steuerung, jeder Werkzeugwechsel, jede Spannsituation, jede Verfahrbewegung der Achsen, jede Spindelbelastung: Alles kann mit und an einem Digital Twin unter die digitale Lupe genommen und optimiert werden. Und das wohlgemerkt, noch ehe die Herstellung der „echten“ Maschine an Angriff genommen wird.

Mit dem DMG MORI DIGITAL TWIN kann eine geplante Maschine komplett im virtuellen Raum entwickelt und deren Fähigkeit mit virtuellen Steuerungen, Werkzeugen, Spannmitteln und Werkstücken simuliert, analysiert und verbessert werden.

Des Weiteren können Kunden anschließend realitätsgetreue Probebearbeitungen ihrer Bauteile durchführen, noch während die Maschine gebaut wird. Sie können CNC-Programme für ihre neue Maschine perfektionieren und ihre Mitarbeiter trainieren, noch ehe sie im eigenen Shopfloor installiert ist. Und wenn sie installiert ist, kann die Maschine ihrem Digital Twin fortwährend Informationen über den Status der Maschine und zu den laufenden Aufträgen übermitteln. Die so gewonnen Daten könnten im Rückschluss dazu dienen, Prozesse kontinuierlich zu verbessern sowie fundierte operative und strategische Entscheidungen zu treffen.

Fast scheint es, als würden die Möglichkeiten der Virtualität erst an den Grenzen der menschlichen Vorstellungskraft enden. Zumal digitale Zwillinge keine Einzelgänger sind, sondern auf der Basis einer gemeinsamen Syntax und Semantik auch miteinander und untereinander interoperieren können. Was zuvor für die Maschine beschrieben worden ist, gilt demnach im übertragenen Sinne auch für robotisierte Fertigungszellen oder für automatisierte Fertigungssysteme mit beliebig vielen Maschinen, Paletten und Werkzeugen, ebenso für autonome Transportfahrzeuge und ihre Fahrwege innerhalb eines Shopfloors.

Einzige Voraussetzung: Jedes Element eines Systems und jede Eigenschaft eines Dienstes oder Ablaufs steht mit den zugehörigen Daten ebenfalls als konnektierbarer digitaler Zwilling zur Verfügung. Dabei gilt in jedem Fall: Je mehr und je besser die verfügbaren Informationen aus der Vergangenheit und je substanzieller die ermittelten Daten aus der Gegenwart sind, desto „schlauer“ werden die Algorithmen und umso genauer werden die Analysen und umso treffender die Antworten. Das gilt im Besonderen, wenn es darum geht, Ereignisse zu erkennen, noch bevor sie in der Realität passieren.

Digital Engineering by DMG MORI

Definitionen

Was Ihnen nach all den Erläuterungen und Erklärungen allerdings noch fehlt, ist eine klare und knappe Definition zur Einstiegsfrage, was ein Digital Twin ist. Aber selbst der Wissenschaft ist es bisher nicht wirklich gelungen, sich auf eine eindeutige und abgrenzbare Antwort zu einigen. Eine kleine Auswahl der recherchierten Definitionen möchten wir Ihnen natürlich nicht vorenthalten:

Ein digitaler Zwilling ist eine virtuelle Repräsentation eines physischen Objekts oder Systems - aber er ist viel mehr als nur ein Hightech-Aussehen. Digitale Zwillinge nutzen Daten, maschinelles Lernen und das Internet der Dinge (IoT), um Unternehmen bei der Optimierung, Innovation und Bereitstellung neuer Dienstleistungen zu unterstützen.

Web of Things (WoT) Architecture W3C Recommendation. April 2020

Ein digitaler Zwilling ist ein virtuelles Abbild einer physischen Einheit oder eines Systems. Der digitale Zwilling ist weit mehr als ein Bild, eine Blaupause oder ein Schaltplan: Er ist eine dynamische, simulierte Ansicht eines physischen Produkts, die während des gesamten Lebenszyklus von Entwurf, Bau und Betrieb kontinuierlich aktualisiert wird. Der digitale Zwilling und das entsprechende physische Objekt existieren parallel und entwickeln sich gemeinsam weiter, während das physische Produkt fortschreitet und reift.

Saracco, R. Digital Twins: Bridging Physical Space and Cyberspace

Ein digitaler Zwilling ist eine virtuelle Darstellung eines physischen Objekts oder Systems über seinen gesamten Lebenszyklus hinweg, die Echtzeitdaten nutzt, um Verständnis, Lernen und Schlussfolgerungen zu ermöglichen.

Mylonas, G.; Kalogeras, A.; Kalogeras, G.; Anagnostopoulos, C.; Alexakos, C.; Munoz, L. Digital Twins from SmartManufacturing to Smart Cities: A Survey 2021

Ein digitaler Zwilling ist eine integrierte multiphysikalische, multi-skalige, probabilistische Simulation eines Systems im Ist-Zustand, die die besten verfügbaren physikalischen Modelle, Sensor-Updates, Flottenhistorie usw. nutzt, um die Lebensdauer des entsprechenden (fliegenden) Zwillings abzubilden.

Glaessgen, E. H., Stargel D.S., The Digital Twin Paradigm for Future NASA and U.S. Air Force Vehicles», American Institute of Aeronautics and Astronautics, 2012

Jetzt weiterlesen

Besondere Fachbeiträge, Analysen und Hintergründe zu Themen, die unsere Branche bewegen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

Jetzt technische Daten freischalten

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Jetzt Download freischalten

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

Jetzt Download freischalten

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Jetzt registrieren und exklusive Inhalte freischalten

Erhalten Sie Zugriff auf viele nützliche digitale Funktionen und Services und haben Sie alle wichtigen Daten im Blick. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Jetzt einloggen, um auf Ihr Share Hub zuzugreifen

Erhalten Sie Zugriff auf das Share Hub und viele weitere nützliche digitale Funktionen und Services. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Jetzt Verlauf freischalten

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Jetzt Favoriten freischalten

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Jetzt Favoriten freischalten

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.