Reaktionsschnelle Fertigung dank flexibler Automation

Die 1959 gegründete Schweizer Interroll Gruppe ist ein global führender Anbieter von Lösungen für den Materialfluss. Zu ihren Kunden zählen Branchengrößen aus der Lebensmittelindustrie, dem Online-Handel und anderen Industriezweigen – darunter Amazon, Procter & Gamble, Bosch und Nestlé.

Innerhalb der Gruppe fungiert die Interroll Trommelmotoren GmbH aus Hückelhoven als Hersteller von Trommelmotoren und Umlenkrollen. Entwicklungsaktivitäten erfolgen gemeinsam mit der Interroll Innovation GmbH. Das Unternehmen wurde 2006 in die Gruppe einge-gliedert und beschäftigt 211 Fachkräfte. Um die Zuverlässigkeit im Materialfluss der Kunden zu gewährleisten und Stillstände zu minimieren, werden die Trommelmotoren binnen fünf Tagen – in speziellen Serviceangeboten auch binnen 24 Stunden – produziert und geliefert. Dies erfordert eine hochproduktive Fertigung. Hier setzt Interroll seit 2018 auf automatisierte Fertigungslösungen von DMG MORI. Nach einer per Roboter automatisierten Zelle mit zwei CTX beta 1250 4A wurde 2024 eine weitere CTX beta 800 4A mit Stangenlader und automatischer Teileentnahme installiert.

Individual motors within within 5 days

Kontinuierlicher Materialfluss ist das Rückgrat zahlreicher Anwendungen in Logistik und Industrie“, begründet Thomas Baack, Geschäftsführer der Interroll Trommelmotoren GmbH, den Bedarf an zuverlässigen Motoren in unterschiedlichsten Ausführungen. „Unplanmäßige Stillstände sind in jedem dieser Bereiche ein ernstes Problem, weil sie Zeit und Geld kosten.“

Interroll verspricht seinen Kunden eine Lieferung der Motoren innerhalb von fünf Tagen. Ein modulares Plattformsystem macht dies möglich. Darüber lassen sich die Motoren gemäß den individuellen Anforderungen modular konfigurieren. Laut Alexander Leven, Technologe in der Abteilung Industrial Engineering, bringe das große Herausforderungen in der Fertigung mit sich: „Wir müssen unsere Kapazitäten und die Aufträge so planen, dass wir die einzelnen Komponenten flexibel herstellen können, ehe die Motoren in der Montage zusammengesetzt und geprüft werden.“

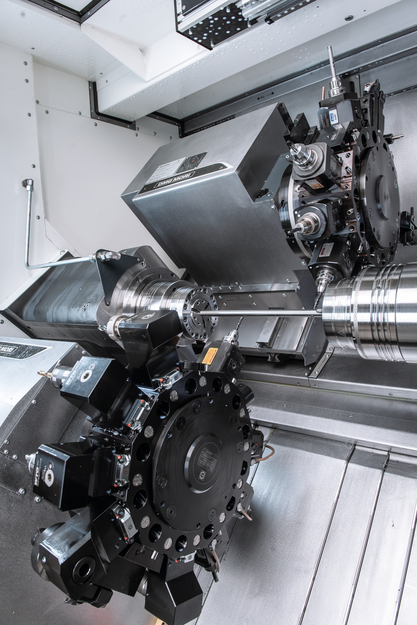

Da sich die Antriebsmotoren innerhalb der Rollen befinden, benötigen sie weniger Platz als herkömmliche Motoren und tragen so zur Optimierung der Produktionsfläche bei. Zudem punkten die Trommelmotoren mit einem hygienischen Design, das den strengen Anforderungen der Lebensmittel- und Pharmaindustrie gerecht wird. Ihre glatten Oberflächen und die geschlossene Bauweise verhindern das Eindringen von Schmutz und erleichtern die Reinigung erheblich, wodurch höchste Hygienestandards erfüllt werden. Die Aluminium- oder Stahl- bzw. Edelstahlkomponenten dieser vielfältigen Produkte werden seit 2006 auf Drehmaschinen von DMG MORI gefertigt. Sie bearbeiten die kleinen Losgrößen prozesssicher, mit hoher Präzision und in kurzen Durchlaufzeiten. „Vor allem die CTX beta 800 4A mit zwei Spindeln und zwei Revolvern ist durch die 6-seitige Komplettbearbeitung hochflexibel“, erklärt Alexander Leven. „Wir können zwei Operationen an einer Spindel durchführen oder zwei Werkstücke gleichzeitig bearbeiten.“

Automatisierte Fertigung seit 2018

Manuelle Tätigkeiten wie das Einspannen und Entnehmen der Werkstücke hatten in der Vergangenheit einen relativ großen Anteil an dem eigentlich kurzen Bearbeitungsprozess. Ein automatisiertes Handling war somit die logische Konsequenz. Alexander Leven, der solche Fertigungslösungen gemeinsam mit seinen Kollegen André Honigs und Mehmet Özcan konzipiert, erinnert sich an die erste autonome Fertigungszelle: „2018 hat DMG MORI zwei CTX beta 1250 4A installiert, die über einen Roboter be- und entladen werden.“ Solche Lösungen seien ein enormer Gewinn. „Die Mitarbeiter haben mehr Zeit für vorbereitende Aufgaben und die Qualitätskontrolle.“

Flexible und automatisierte Dreh-Fräs-Bearbeitung von Stangenmaterial

Während die erste automatisierte Fertigungszelle über einen Roboter bestückt wird, übernimmt die 2024 installierte CTX beta 800 4A die Bearbeitung von Stangenmaterial bis 1.600 mm Länge – ebenfalls vollautomatisch. Die hohe Teilevarianz wird schon durch einen Stangenlader ermöglicht. Mit acht Führungskanälen kann er je nach Auftrag auf unterschiedliche Durchmesser zugreifen. Die Entnahme kurzer Bauteile erfolgt über einen Greifer im Maschinenraum und eine Teileausgabe. Längere Werkstücke werden durch die rechte Spindel ausgegeben und in einem Entladesystem aufgenommen. Die Kommunikation zwischen Be- und Entladung sorgt dafür, dass das Stangenmaterial optimal und ressourcenschonend aufgebraucht wird.

Komplettbearbeitung inklusive In-Prozess-Vermessung und Markieren

Die 6-seitige Bearbeitung der Motorenkomponenten umfasst neben Dreh- und Fräsoperationen auch den Graviervorgang der Werkstücke und In-Prozess-Messungen, um die Qualitätskontrolle zu entlasten. Die digitale Vernetzung der CTX beta 800 4A erleichtert zudem die Programmierung. Da es sich um zahlreiche Varianten eines Bauteils handelt, müssen nur einige Parameter wie die Länge und der Durchmesser geändert werden. Diese Daten bezieht die Steuerung aus dem ERP-System der Firma. Auf diese Weise können kurzfristige Aufträge noch schneller priorisiert werden.

Arbeitskräftemangel fördert Automationslösungen

Die künftige wirtschaftliche Entwicklung sieht Thomas Baack positiv. „Der Mangel an Arbeitskräften wird die Automatisierung von Materialflüssen und damit die Nachfrage nach unseren Lösungen weiter fördern.“ Das Produktportfolio sei für weiteres Wachstum ideal positioniert. Gleiches gelte für die Produktion, wie Alexander Leven – auch mit Blick auf künftige Drehmaschinen von DMG MORI – ergänzt: „Die hohe Flexibilität in der Fertigung und eine konsequente Automatisierung auch bei neuen Anschaffungen werden unsere Wettbewerbsfähigkeit weiter stärken.“

Interroll Trommelmotoren GmbH

Opelstraße 3

41836 Hückelhoven, Deutschland

www.interroll.com

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.