Was ist 5-Achs-Bearbeitung?

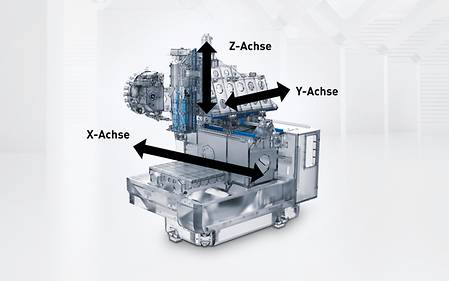

Das Fräsen gehört zu den alten, aber ewig jung gebliebenen Fertigungsverfahren. Die erste Fräsmaschine für Metallwerkstoffe soll laut Chronisten bereits in den frühen 1800er-Jahren entwickelt worden sein. Der nächste wichtige Evolutionsschritt lässt sich dann auf ungefähr die Mitte des 19. Jahrhunderts datieren, als von der Firma Brown & Sharp eine Universalfräsmaschine vorgestellt worden war. Über ein Jahrhundert wurden dann bei der konventionellen Fräsbearbeitung drei Dimensionen verwendet, die dem kartesischen Koordinatensystem folgend als X-Achse, Y-Achse und Z-Achse benannt worden sind. Die X-Achse verläuft (in aller) Regel waagerecht. Die Y-Achse bewegt sich im Auge des Betrachters von vorn nach hinten und vice versa. Und auf der Z-Achse verlaufen die Auf- und Abwärtsbewegungen.

Für mehr als ein Jahrhundert definierten also die drei linear verfahrbaren Achsen die geometrischen Grenzen des konventionellen Fräsverfahrens. Zwar wurde es später möglich, die Spindel in einem gewünschten Winkel zu positionieren oder Werkstücke mit einer drehbaren Vorrichtung zu spannen, die formgebende Bearbeitung blieb jedoch stets in der 3-Achsigkeit verhaftet. Trotzdem entwickelte sich das Fräsen zu einem der dominierenden Fertigungsverfahren der industriellen Metallbearbeitung.

Obschon sich mit den Entwicklungen der NC- und später der CNC-Steuerung seit den 1960er-Jahren die Möglichkeiten der spanenden Fertigung immer mehr erweiterten, ist das 3-Achs-Fräsen bis heute unverzichtbar. Exemplarisch zeigt das eine gemeinsame Studie des Fraunhofer-Instituts für Produktionstechnologie IPT und der WBA Aachener Werkzeugbau Akademie aus 2018, wonach selbst im Werkzeugbau mit knapp 50 Prozent das 3-Achs-Fräsen noch immer die dominierende Achskonfiguration ist, wohingegen die 5-Achs-Konfiguration vor vier Jahren noch lediglich zu ungefähr zehn Prozent verwendet wurde.

Die in der Studie genannten Gründe für die überraschend geringe Verbreitung des 5-Achs-Fräsens sind naheliegend. Zum einen erfordere eine Vielzahl der hergestellten Werkstücke nicht zwingend eine simultane 5-Achs-Bearbeitung. Zum anderen sei die geringe Verbreitung der 5-Achs-Bearbeitung mit größeren Herausforderungen für die Anwenderunternehmen, vor allem in der Programmierung, zu erklären. Aber genau in diesen beiden Aspekten spielt die Wechselwirkung von Innovation und Evolution dem 5-Achs-Fräsen nun in die Karten.

5-Achs-Fräsen mit Zukunft

Zunächst gilt es beim Fräsen mit 5 Achsen zu unterscheiden, ob das Werkzeug über die drei Linearachsen hinaus mit zwei zusätzlichen Drehachsen im Raum lediglich positioniert oder vollends simultan verfahren verfahren werden kann. Im ersten Fall geht es um eine 3+2-Achsen-Bearbeitung, bei der die vierte und fünfte Drehachse das Werkstück in einer festen Ausrichtung halten, das Fräsen selbst jedoch wiederum 3-achsig erfolgt. Beim „echten“, also simultanen 5-Achs-Fräsen können hingegen alle 5-Achsen der Maschine in beliebiger Konstellation zueinander interpolierend verfahren.

5-Achs-Simultanfräsen auf dem Vormarsch

Dazu gilt es vorweg anzumerken: Die aus der 5-achsigen Perspektive noch recht geringe Marktdurchdringung dürfte sich trotz der Herausforderungen seines Einsatzes in Zukunft zu Gunsten des 5-Achs-Fräsens substanziell verschieben. Auch das zeigte (exemplarisch) die zuvor zitierte Studie schon vor vier Jahren. So gingen die Befragten Werkzeugbauer seinerzeit von einem zukünftigen Wachstum an 5-Achs-Prozessen (im Schlichten) von mehr als 50 Prozent aus.

Offenkundig werden die Vorteile des 3D-Fräsens für die Anwender immer berechenbarer und lukrativer. Fertigungstechnisch beispielsweise lässt sich dank der fünf numerisch gesteuerten Achsen die Position des Werkzeugs und seiner Schneiden jederzeit an jedem beliebigen Punkt des Werkstückes positionieren, auf einer gekrümmten Oberfläche (Freiformfläche) entlangfahren und dabei jeden gewünschten Winkel zur Werkstückoberfläche hochpräzise einhalten.

Einer der größten Vorteile einer 5-Achsen-Maschine ist die Möglichkeit, komplexe Werkstücke und präzise Komponenten in zumeist nur einer Aufspannung mit weniger Zeit und geringeren Kosten herzustellen. Als Resultat dieses Freiheitsgrades lassen sich durch 5-achsig-simultanes Bearbeiten nahezu beliebige Werkstückkonturen in einem Arbeitsgang ohne Umspannen herstellen. Das spart unproduktive Liegezeiten und vermeidet noch dazu Ungenauigkeiten beim Wechsel von einer Maschine zur nächsten. Zudem kann das Werkzeug stets perfekt zum Werkstück positioniert werden. Dies sorgt dafür, dass Werkzeuge in kürzeren Standardlängen verwendet werden können. Das wiederum erhöht die Steifigkeit, ermöglicht höhere Vorschubgeschwindigkeiten und verlängert die Werkzeugstandzeiten.

Die marktseitigen Gründe für den wachsenden Anteil des 5-Achs-Fräsens sind der Trend zu anspruchsvolleren und komplexeren Werkstücken in immer kleineren Losgrößen. Hinzu kommen die steigenden Anforderungen an die Präzision und Oberflächengüte der Bauteile sowie immer kürzere Reaktionszeiten und Lieferfristen. Darüber hinaus forcieren auch Hersteller wie DMG MORI eine höhere Akzeptanz adäquater 5-Achs-Bearbeitungszentren. Noch dazu können die Werkzeugmaschinenhersteller dabei auf immer intelligenteren Steuerungen zurückgreifen, die mittelfristig sogar die Werkstattprogrammierung 5-achsiger Bearbeitungsaufgaben ins Blickfeld der Anwender rücken werden.

Und schließlich rüsten auch die Anbieter im Umfeld der digitalen Prozesskette von CAD in CAM zur CNC weiter auf. Deshalb gehen viele Experten davon aus, dass die vollends automatische NC Programmierung mitsamt intelligenter Simulationsroutinen bald schon möglich sein könnte.

Maschinen für das 5-Achsen-Simultanfräsen

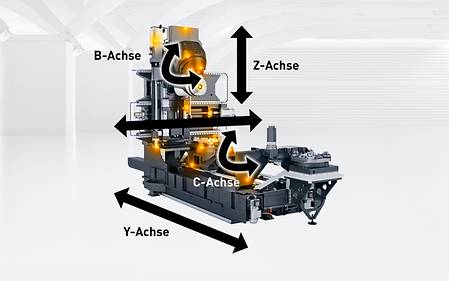

Die Basis des Erfolges ist und bleibt aber natürlich die adäquate Fräsmaschine bzw. das richtige Bearbeitungszentrum. Neben der X-, Y- und Z-Achse übernehmen dabei je nach Kinematik der Maschinen die A-, B- und C-Achse in verschiedenen Konstellationen die nötigen Drehbewegungen der Spindel oder des Werkstücks bzw. des Aufspanntisches. Die universelle Relativbewegung zwischen Werkzeug und Werkstück kann nämlich prinzipiell auf drei Arten erreicht werden, wie uns das legendäre CNC-Handbuch gelehrt hat:

- mit feststehendem Werkstück und zwei Schwenkachsen des Werkzeuges,

- mit feststehender Werkzeugachse und zweifacher Schwenkbewegung des Werkstückes, z. B. durch einen schwenkbaren Drehtisch oder

- mit je einer Schwenkbewegung der Werkzeugachse und des Werkstückes, die um 90 ° gegeneinander versetzt sind.

Bei Schwenktisch-Fräsmaschinen beispielsweise rotiert der Tisch mit der A-Achse um den Längsverfahrweg der X-Achse, während bei Fräsmaschinen mit Schwenkkopf die B-Achse des Fräskopfes um die Y-Achse und gleichzeitig die C-Achse um die Z-Achse rotiert. Welche Konstellation dabei die richtige für einen Anwender ist, entscheidet immer das Werkstückspektrum des Kunden.

Schlussbemerkung

Bleibt abschließend noch zu erwähnen, dass sich die Grundlagen des 5-Achs-Fräsens auf Fräsmaschinen nicht unterscheidet vom 5-Achs-Fräsen auf Drehmaschinen. Hier stellen sich dann vielmehr Fragen nach den Vorteilen der Prozessintegration. Das jedoch ist eine ganz andere „Geschichte“, die wir in einem späteren Beitrag klären werden.