Machining Transformation (MX) durch Prozessintegration, Automation, Digitalisierung und Nachhaltigkeit

Alle 10 Jahre ändern sich die gesellschaftlichen Bedürfnisse grundlegend. DMG MORI hat sein Geschäftsmodell stetig weiterentwickelt, um diese Bedürfnisse durch neue Produkte und industrielle Dienstleistungen zu erfüllen. Heute ist DMG MORI ein Anbieter von Machining Transformation (MX), der die Grüne Transformation (GX) durch Prozessintegration und Automatisierung von Werkzeugmaschinen vorantreibt.

Die drei Bereiche Prozessintegration, Automation und Digitale Transformation (DX) haben Auswirkungen auf die Grüne Transformation (GX). Der soziale Beitrag besteht in der daraus resultierenden Nachhaltigkeit, aber auch in der Lösung des Fachkräftemangels durch Automatisierung sowie in der Entwicklung von Spitzentalenten. Diese Herausforderungen können durch ein umfangreiches Ausbildungsprogramm im Rahmen der Digitalisierung sichergestellt werden. Ziel ist es, die Qualifizierung aller Arten von Arbeitskräften – vom Ingenieur bis zum Maschinenführer – in den Mittelpunkt zu stellen.

Machining Transformation

Prozessintegration

5-Achsen eröffnen Möglichkeiten der Prozessintegration

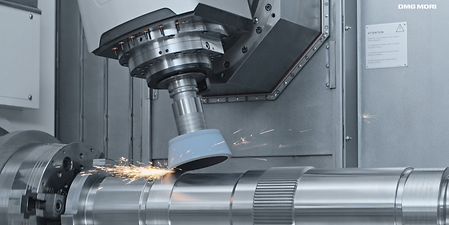

Werkstücke, die bisher nacheinander auf mehreren Maschinen bearbeitet wurden, können nun effizient auf einer einzigen technologieintegrierten Maschine, z. B. einer 5-Achs-Maschine oder einem Fräs-Dreh-Zentrum, gefertigt werden. Das heißt, die Bearbeitung erfolgt in einer einzigen Aufspannung, um eine höhere Genauigkeit und damit eine verbesserte Qualität zu erreichen. Im Anschluss an diese komplexe Technologieintegration führt die Automatisierung zu weiteren Ressourcenoptimierungen: Es ist eine geringere Zahl an Bedienern notwendig, außerdem fallen Zwischenprodukte weg, die früher nach jedem Prozess im Leerlauf waren. Dies führt zu einem geringeren Bedarf an Produktionsfläche und zu einer Reduktion der Kosten. Die Einführung der Digitalisierung hat zur Verbesserung des betrieblichen Bearbeitungsprozesses geführt, indem sie einzelne Ebenen, in denen der beteiligte Bediener aufgrund der Automatisierung nicht eingreifen kann, visualisiert und Feedback gibt.

Prozessintegration

Die höhere Auslastung eines kompletten Bearbeitungszentrums anstelle der Teilauslastung mehrerer einfacher Maschinen macht den Unterschied.

Technologieintegration bedeutet, dass mehrere Prozesse wie Drehen, Fräsen, Schleifen oder Messfunktionen in einer einzigen Werkzeugmaschine kombiniert werden, um die Produktivität zu steigern. Diese umfassende Integration reduziert die Anzahl der notwendigen Bediener, befreit die Bediener von einfachen Einrichtungsarbeiten und trägt unternehmensübergreifend zu einer verbesserten Arbeitsumgebung bei. Denn die Zeit kann für Arbeiten mit hoher Wertschöpfung genutzt werden, was die Arbeitsbedingungen für Ihre Mitarbeiter wiederum verbessert.

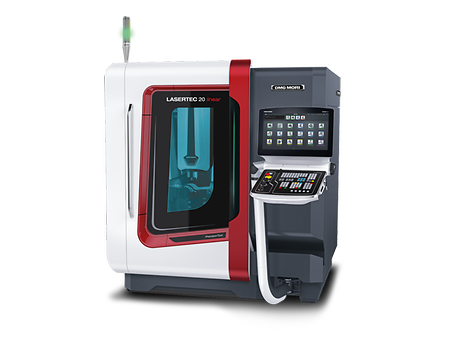

Die Integration mehrerer Technologien wie Dreh-Fräsen, Fräs-Drehen (FD), ULTRASONIC, LASERTEC, ADDITIVE MANUFACTURING (DED / DED hybrid) in einer einzigen Werkzeugmaschine sorgt für bessere Produktivität, spart Ressourcen und führt zu geringeren CO2-Emissionen.