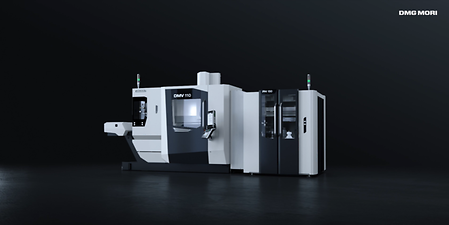

PH 150

Das universelle Palettenhandling von DMG MORI

- Steuerung direkt über die Maschinensteuerung

- Hohe Variabilität der verfügbaren Konfigurationen von 24 Rundpaletten mit ø 148 bis zu vier Paletten mit 500 × 500 mm

- Bis zu 150 kg Werkstückgewicht als Standard (optional erweiterbar auf 250 kg)

- Möglichkeit der Priorisierung von Aufträgen

- EROWA Spannsystem im Standard, SCHUNK optional

- Hohe Spannwiederholgenauigkeit (< 0.002 mm für das Spannfutter EROWA UPC-P)

- Optimale Zugänglichkeit zur Maschine und Automation

Technische Daten

Max. Werkstückgewicht (kg)

Max. Werkstückgröße (mm)

Max. number of pallet stations

250

ø 500 × 400

4 – 24

● lieferbar x lieferbar auf Anfrage

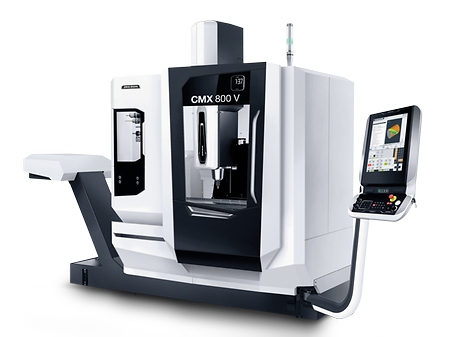

Die lösungsbasierte CMX V - ab sofort mit IoTconnector und direktem Wegmesssystem im Standard

Die lösungsbasierte CMX V - ab sofort mit IoTconnector und direktem Wegmesssystem im Standard

Die lösungsbasierte CMX V - ab sofort mit IoTconnector und direktem Wegmesssystem im Standard

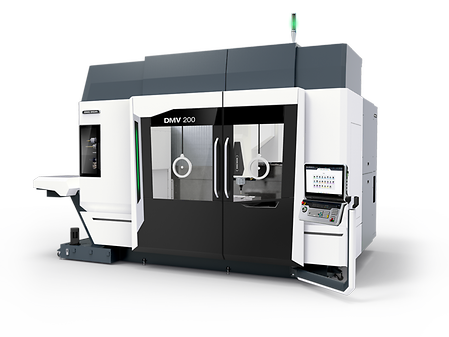

Vertikal Bearbeitungszentrum für Werkstücke bis 2.000 kg und großem Y Weg von 700 mm

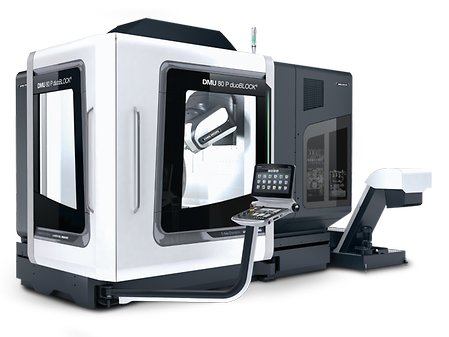

Die Lösung zur 5-Seiten Bearbeitung - ab jetzt mit direktem Wegmesssystem und IoTconnector im Standard

Die Lösung zur 5-Seiten Bearbeitung - ab jetzt mit direktem Wegmesssystem und IoTconnector im Standard

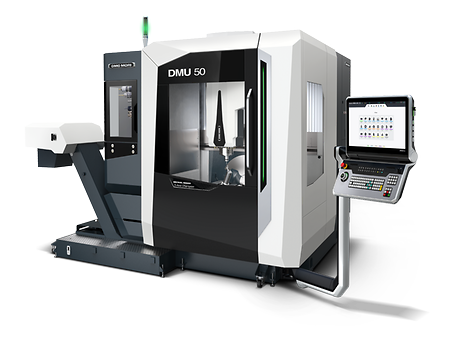

CNC Universal Fräsmaschine mit Schwenkrundtisch

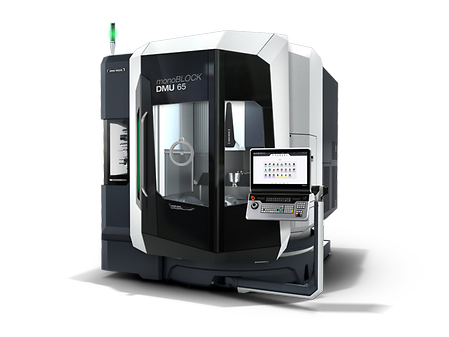

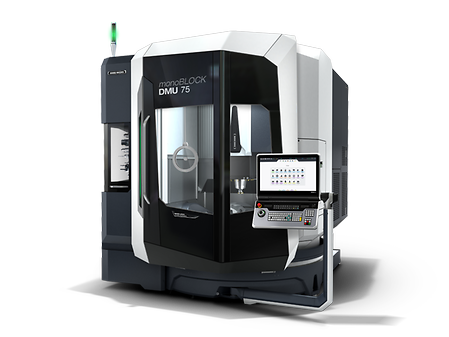

Das Konzept der monoBLOCK- Maschinen mit umfangreichen Baukasten bietet für jede Anwendung eine Lösung.

Universal Bearbeitungszentrum

Universal Bearbeitungszentrum

Universal Bearbeitungszentrum

Mit der duoBLOCK-Baureihe der 4. Generation wird jedes Bauteil zum Meisterstück.

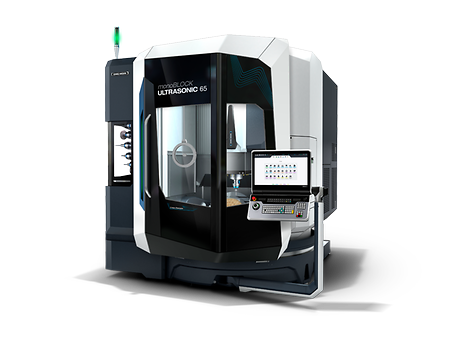

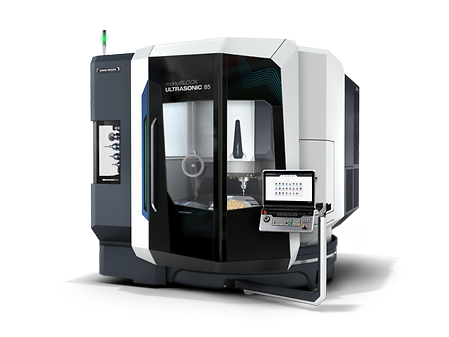

ULTRASONIC Bearbeitungszentrum in bewährter monoBLOCK Bauweise

ULTRASONIC Bearbeitungszentrum in bewährter monoBLOCK Bauweise

Universal ULTRASONIC Bearbeitungszentrum

Universal ULTRASONIC Bearbeitungszentrum

Universal ULTRASONIC Bearbeitungszentrum

Leistungsstarkes und präzises Universal-Fräszentrum für Werkstücke mit Abmessungen bis zu D800 × 450 mm und einem Gewicht bis zu 350 kg!

Hochleistungs- und präzises Universal-Fräszentrum für Werkstücke bis zu D630 x 450 mm und 300 kg!

Für höchste Anforderungen im 5-Achs Universalbereich von Werkstücken bis Ø700 x 550 mm und 500 kg auf 9 m²

Leistungsstarkes und präzises vertikales Fräszentrum für Werkstücke mit einer Länge von bis zu 2.000 mm und einem Gewicht von bis zu 3.000 kg!

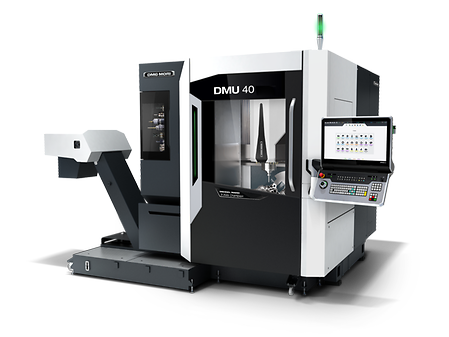

Die Einstiegsmaschine für die 5-Achs Simultanbearbeitung

Das Konzept der monoBLOCK- Maschinen mit umfangreichem Baukasten bietet für jede Anwendung eine Lösung.

Das Konzept der monoBLOCK- Maschinen mit umfangreichen Baukasten bietet für jede Anwendung eine Lösung.

5-Achs ULTRASONIC Präzisionsbearbeitung von hart-spröden Werkstoffen

Besondere Fachbeiträge, Analysen und Hintergründe zu Themen, die unsere Branche bewegen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf viele nützliche digitale Funktionen und Services und haben Sie alle wichtigen Daten im Blick. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf das Share Hub und viele weitere nützliche digitale Funktionen und Services. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Für allgemeine Anfragen nutzen Sie bitte unser Kontaktformular.

Für Service und Ersatzteil-Requests verwenden Sie bitte das my DMG MORI Portal: https://mydmgmori.com/

Vielen Dank für Ihr Interesse.

Bitte füllen Sie für den Download des angefragten Dokuments das untenstehende Formular aus.

Wenn Sie die Speicherung von Cookies akzeptieren, erscheint dieses Formular nur einmal während Ihres Besuchs.