Maximale Auslastung dank Automation

5-Achs-Bearbeitung rund um die Uhr: Zwei DMC 80 U duoBLOCK mit RS 12 Palettenrundspeicher sichern Hack Formenbau eine hohe Produktivität in der Fräsbearbeitung.

Über 60 Jahre Erfahrung und innovative Prozesse machen die Hack Formenbau GmbH zu einem führenden Anbieter von komplexen und zugleich absolut präzisen Formen für den Kunststoffspritzguss. Das Portfolio umfasst Einkomponenten- und Mehrkomponentenformen ebenso wie Multikavitätenformen und Etagenformen. Mit einer komplett ausgestatteten Produktion und eigenen Spritzgussanlagen für die Abmusterung der Formen bedienen die Formenbauspezialisten aus Kirchheim unter Teck Kunden unterschiedlichster Branchen – darunter die Medizintechnik, die Kosmetik- und Hygieneindustrie, aber auch der Automobilbau. In der Zerspanung vertraut Hack Formenbau seit vielen Jahren auf Werkzeugmaschinentechnologie von DMG MORI. Mit der jüngsten Investition wurden zwei ältere DMC 80 U duoBLOCK durch die Nachfolgemodelle der aktuell vierten Generation ersetzt – inklusive Automationslösungen mit Rundspeichern für jeweils zwölf Paletten.

Hack Formenbau steht für komplexe und präzise Spritzgussformen, deren Entwicklung „ein hohes Maß an Innovationskraft erfordert“, so Wolfgang Hack. Der Geschäftsführer hat das Unternehmen 1978 von seinem Vater übernommen. Sein Sohn Gunnar Hack, ebenfalls Geschäftsführer, schreibt die Erfolgsgeschichte bereits weiter: „Uns interessieren vor allem große Mehrfachformen mit einem Ausstoß von mindestens einer Millionen Teile pro Jahr.“ Oftmals seien es deutlich mehr Kunststoffartikel, die aus den 32-, 48- oder gar 64-fach-Formen kommen. „Deshalb beliefern wir auch ein sehr breites Branchenspektrum.“ Die positive Geschäftsentwicklung lässt Wolfgang und Gunnar Hack optimistisch nach vorne schauen. So möchte man mit der eigenen Ausbildung von Feinwerkmechanikern das anhaltende Mitarbeiterwachstum weiter unterstützen und auch der Ausbau von Produktionskapazitäten ist langfristig ein Thema.

Fachkompetenz und Hightech-Technologie

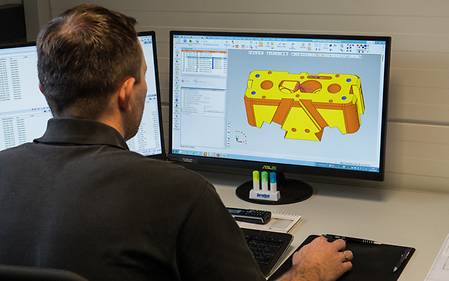

Bei allen Aufträgen stehe die Kundenorientierung im Vordergrund, erklärt Wolfgang Hack: „Das bedeutet: eine schnelle Lieferung bei gleichzeitig perfekter Fertigungsqualität.“ Erfahrene und kompetente Fachkräfte seien dafür die Basis, innovative Technologien und durchdachte Prozesse der Weg. Der Prozess beginnt im Hause Hack bei der Entwicklung inklusive CAD-Konstruktion und CAM-Programmierung. In der Fertigung decken die Experten vom Fräsen über das Rund- und Profilschleifen bis hin zum Erodieren und Drahterodieren alle gängigen Bearbeitungsverfahren ab. Neben der erforderlichen Teilequalität spielen auf technologischer Seite auch Produktivität und Maschinenverfügbarkeit eine entscheidende Rolle, um die Aufträge flexibel abarbeiten zu können.

Diese Zuverlässigkeit schätzt Hack Formenbau im Bereich des Fräsens an den Bearbeitungszentren von DMG MORI. „Das war einer der Gründe, weshalb wir die beiden alten DMC 80 U duoBLOCK durch zwei neue Nachfolgemodelle der aktuellen Generation ersetzt haben.“ Man könne Spannmittel, Werkzeuge und NC-Programme unverändert nutzen und profitiere von der besseren Dynamik und den deutlich höheren Leistungswerten der modernen 5-Achs-Fräsmaschinen.

Da die Werkstücke auf den beiden DMC 80 U duoBLOCK lediglich für weitere Bearbeitungsschritte vorgefräst werden, war die hohe Präzision des duoBLOCK-Konzepts nicht einmal das entscheidende Kriterium, wie sich Wolfgang Hack erinnert: „Ausschlaggebend war die Produktivität.“ Aus diesem Grund habe man beide Maschinen mit RS 12 Rundspeichern für bis zu zwölf Paletten ausgestattet. „So können wir hauptzeitparallel rüsten und nahezu rund um die Uhr fertigen – auch in den zwei mannlosen Schichten.“ Die hohe Auslastung der beiden Bearbeitungszentren ist auch dadurch möglich, dass Hack Formenbau eine in ruhigem Raum direkt neben den Maschinen platzierte CAM-Programmierung eingeführt hat und so die Programmierer und die Maschinenbediener eng zusammenarbeiten können um die Optimierung der Programmen vorzunehmen. Die Zuverlässigkeit der Maschinen sei in diesem Zusammenhang ebenfalls zu erwähnen: „Im Fall eines unplanmäßigen Stillstands unterstützt uns der reaktionsschnelle Service von DMG MORI.“

Die hohen Fertigungskapazitäten in der Zerspanung fügen sich optimal in den Gesamtprozess bei Hack Formenbau ein. Die Abmusterung der Werkzeuge auf eigenen Spritzgussmaschinen mit bis zu 400 Tonnen Schließkraft rundet ihn ab. Eine Besonderheit im Unternehmen ist darüber hinaus das Technikum, in dem Kunden ihre eigenen Maschinen installieren können, um auf ihnen neue Werkzeuge abzumustern. Eventuelle Arbeiten können dann vor Ort bei Hack Formenbau durchgeführt werden. Auch die Installation der gesamten Kunden Produktionsanlage mit Automation sind während dieser Zeit möglich. Das reduziert den logistischen Aufwand, wenn solche Arbeiten im Hause Hack vor dem Versand erledigt werden können. „Dadurch gewährleisten wir absolute Serienreife der Werkzeuge, wenn sie unser Unternehmen verlassen“, betont Gunnar Hack.